Servicios

Aunque los principios de la vibración fueron descubiertos desde hace décadas, estos no fueron aplicados en la industria si no hasta hasta el principio de los 60's.

La iniciativa generada para la aplicación de estos estudios surgió de la Armada Naval de los Estados Unidos, de la industria petroquímica y de las plantas nucleares de generación de energía.

Debido a que los programas de Análisis de Vibración ayudan a encontrar problemas antes de que fallas catastróficas ocurran, estos ofrecen grandes ventajas que incluyen:

- Dramática reducción en los altos costos de mantenimiento no planeado. (mantenimiento correctivo)

- Altas reducciones en inventario de partes de repuesto, debido a un mejor conocimiento sobre el estado de la maquinaria.

- Reducción en las ordenes de trabajo de emergencia y tiempo extra.

- Reparaciones mas eficientes, por que equipo nuevo y reparado puede ser cuidadosamente inspeccionado para asegurar la calidad de la reparación.

- Incremento en la capacidad de producción, debido a menos rechazos por fallas en el equipo ocasionadas por excesiva vibración.

- Mejores condiciones de seguridad, debido a que las maquinas no están condicionadas a trabajar hasta que fallen.

Cada una de estas ventajas, es un argumento para las empresas de clase mundial que asegura una producción continua y estable para cumplir con sus tiempos de entrega a tiempo.

Principios del Análisis de Vibración

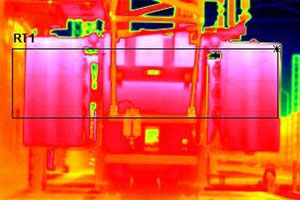

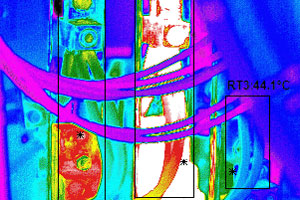

Cada maquina que esta fallando – no importando si la falla es de naturaleza mecánica o eléctrica- genera vibraciones a una especifica frecuencia. Por ejemplo, el desbalanceo ocurre a una frecuencia de valor igual a la velocidad de rotación de la flecha. Esto es por que el punto de desbalanceo del rotor, pasa través del censor de vibración una vez por cada revolución de la flecha.

De forma similar, otras frecuencias que son leídas a través de los instrumentos, corresponden a otro tipo de fallas comunes como: desalineamiento, cavitación, defectos en las bandas o bandas flojas, aflojamiento en la cimentación o base, daños en los rodamientos y muchos otros defectos.

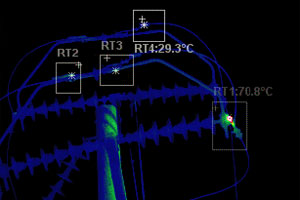

Un espectro de vibración es una imagen de calculo de datos que nos muestra los datos de frecuencia contra amplitud. La frecuencia ayuda a determinar el origen de la vibración, mientras la amplitud ayuda a determinar el grado de severidad del problema.

Cuanta Vibración es Excesiva?

Para poder responder a semejante pregunta es importante tener en cuenta que nuestro objetivo debe ser el de valernos de las medidas de vibración para detectar los defectos en su primera etapa para poder programar su corrección. La meta que se persigue no es la de saber cuanta vibración aguanta una maquina antes de descomponerse sino la de tener una advertencia de dificultades inminentes para poderlas eliminar antes de producirse una falla.

No son posibles tolerancias o limites absolutos de vibración que de rebasarse, den lugar a una falla mecánica inmediata, puesto que el desarrollo de un defecto mecánico es muy complejo para que existan semejantes limites.

Sin embargo seria imposible utilizar la vibración como indicación del estado de las maquinas si no hubiera algunos parámetros y si junto con los muchos años de experiencia de los expertos en la materia de las maquinas y la vibración que las afecta no proporcionaran unos parámetros realistas.

Los parámetros que se ofrecen en la actualidad provienen de tablas de los fabricantes de el equipo, y tablas de normatividad de ISO.

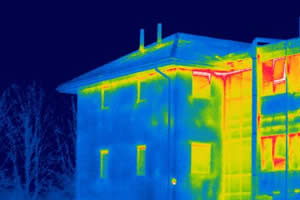

Programa de Monitoreo de Condiciones

El programa Monitoreo de Condiciones para el Mantenimiento preventivo propuesto por Infratherm , tiene como fin lograr un servicio largo e interrumpido del equipo esencial de la planta, evitar paros costosos y mantener el funcionamiento productivo y eficaz de su planta.

Los seis pasos que se deben seguir para la implementación de este programa son:

- Se enumeran las maquinas esenciales que se incluirán en el programa.

- Se establecen los niveles aceptables de vibración de la maquinaria.

- Se determina la condición de cada maquina y el nivel normal de vibración

- Se eligen los puntos regulares de inspección.

- Se elige el intervalo entre las inspecciones regulares.

- Se inicia un sistema sencillo para anotar la información.

Beneficios obtenidos con la aplicación del Mantenimiento Predictivo (PDM)

1. Reducción de los costos de Mantenimiento.

- Identificando y corrigiendo los problemas en las maquinas, antes de que estos sean mas serios y mas costosos de reparar.

- Incrementando la eficiencia para la detección de fallas en las maquinas.

- Reducción de partes para mantenimiento en inventario.

- Identifica y reemplaza practicas pobres de mantenimiento.

- Reduce el costo de horas de labor del personal de mantenimiento.

- Reduce el mantenimiento preventivo programado, que puede ser innecesario y costoso.

- Mejora la planeación y los programas de mantenimiento.

2. Incremento de la Producción.

- Reduce los tiempos muertos inesperados por fallas en el equipo.

- Extiende la vida del equipo.

- Reduce los peligros y accidentes generados al fallar el equipo.

- Incrementa la velocidad de el proceso y la velocidad de producción.

- Aumenta el valor de cada maquina, por el incremento anual de producción.

- Reduce las perdidas de materia prima de scrap generadas por fallas.

- Permite mantener una calidad constante en el proceso.

- Aumenta el grado de confiabilidad de la maquinaria, permitiendo cumplir a tiempo con las ordenes de producción.

3. Incremento de la Eficiencia Total de la Planta.

Las ganancias derivadas por la reducción de costos de mantenimiento e incremento de producción, sobrepasan varias veces la inversión hecha en la aplicación de Técnicas de Clase Mundial de servicios de mantenimiento predictivo.

- Los ahorros que usted obtenga, pueden ser aplicados directamente a las ganancias de la empresa.

- Elimina la posibilidad de siniestros, manteniendo la planta productiva.